Старый подход к техническому обслуживанию традиционно основывался на замене деталей оборудования в нужное время, непосредственно перед тем, как они выйдут из строя. Эта точка зрения была основана на убеждении, что все детали будут постепенно изнашиваться, пока наконец не выйдут из строя.

В настоящее время современный подход к техническому обслуживанию основан на том факте, что только небольшой процент оборудования действительно следует этому поведению. Однако, поскольку классическое убеждение интуитивно понятно, все еще есть много служб обслуживания, которые основывают свою стратегию обслуживания на нем.

Давайте посмотрим, как деталь может выйти из строя в течение срока его службы.

Обычно в начале срока службы оборудование имеет высокую частоту отказов из-за производственных проблем, неправильного монтажа, неисправных компонентов, неправильной сборки. Со временем эти неисправности устраняются, и оборудование выходит на стабильный уровень работы.

В 60-х годах авиационная промышленность изо всех сил пыталась поддерживать приемлемый уровень надежности коммерческих самолетов. Они подкрепляли свой подход к техническому обслуживанию при капитальном ремонте и замене компонентов, но результаты показали, что что-то не так.

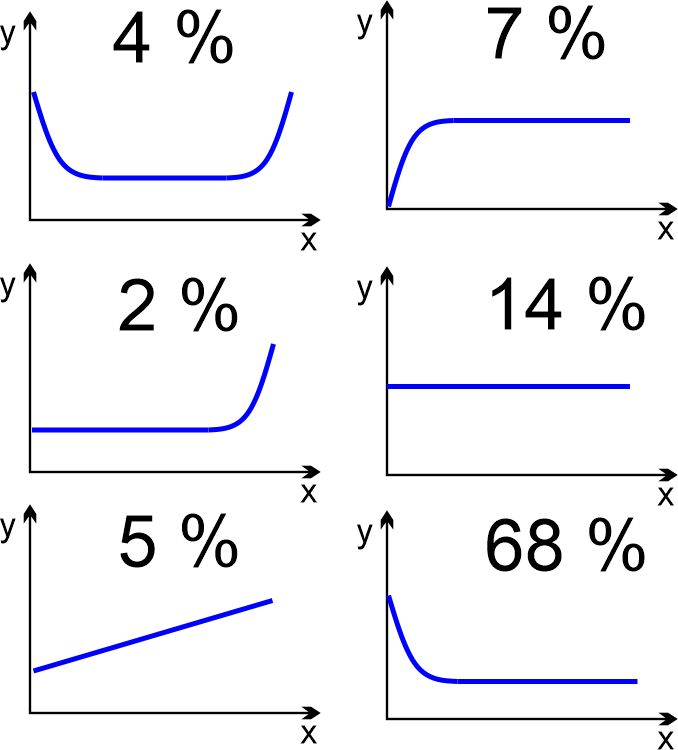

После всестороннего исследования они обнаружили, что на самом деле существует шесть основных схем отказов.

Приведенные ниже диаграммы показывают их все. По оси Y у нас есть условная вероятность отказа в зависимости от срока эксплуатации, а по оси X — срок эксплуатации детали. Другими словами, эти диаграммы показывают вероятность отказа в течение всего срока службы детали, чтобы мы могли видеть, как он развивается во времени.

Теперь рассмотрим каждый из них поближе:

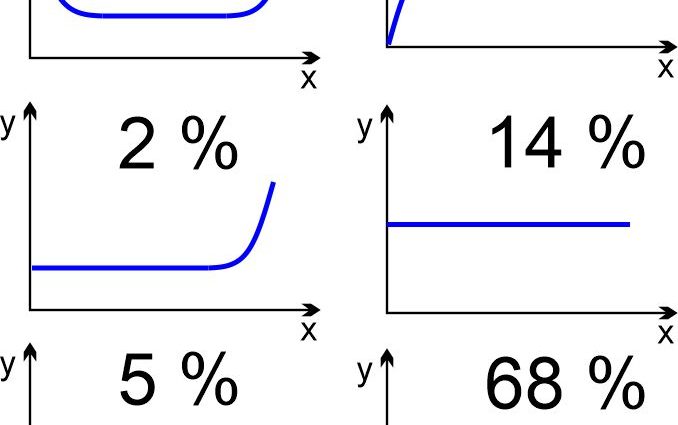

Тип отказа 1

Это самый известный вариант отказов. Из-за своей формы она широко известна как U-образный. Мы можем выделить три основные зоны. Во-первых, высокая вероятность отказа в начале срока эксплуатации, которая уменьшается до тех пор, пока работа не станет стабильной. Эта зона показывает начальный этап эксплуатации и означает, что при установке нового компонента изначально существует высокий риск отказа. Вторая зона — это оставшийся срок полезного использования с более низкой и постоянной вероятностью отказа. Наконец, в конце выявляем зону износа.

Это самый известный вариант отказов. Из-за своей формы она широко известна как U-образный. Мы можем выделить три основные зоны. Во-первых, высокая вероятность отказа в начале срока эксплуатации, которая уменьшается до тех пор, пока работа не станет стабильной. Эта зона показывает начальный этап эксплуатации и означает, что при установке нового компонента изначально существует высокий риск отказа. Вторая зона — это оставшийся срок полезного использования с более низкой и постоянной вероятностью отказа. Наконец, в конце выявляем зону износа.

В этом случае замена детали до достижения этой последней зоны снизит вероятность отказа. Тем не менее, мы должны принять во внимание начальную приработку, которая может послужить ранним отказам оборудования.

Тип отказа 2

Эта модель такая же, как и предыдущая, но без зоны приработки деталей в начале. Иногда отсутствие этой начальной зоны характерно для самого компонента, а иногда — потому, что производитель устранил все детали с ранними дефектами. Этот процесс устранения обычно называют «испытание на отказ».

Как и в схеме 1, замена детали перед зоной износа является хорошим способом снижения вероятности отказа, и в этом случае мы не рассматриваем отказ при приработке.

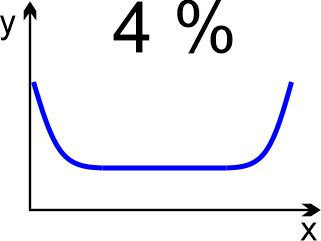

Тип отказа 3

В этом случае вероятность отказа увеличивается с постоянной скоростью на протяжении всего срока службы оборудования. Мы не можем определить конкретную зону износа, поэтому нет оптимального времени для замены детали. Тем не менее, мы можем заменить компонент, когда вероятность отказа достигнет определенного значения, которое больше не приемлемо для нас.

В этом случае вероятность отказа увеличивается с постоянной скоростью на протяжении всего срока службы оборудования. Мы не можем определить конкретную зону износа, поэтому нет оптимального времени для замены детали. Тем не менее, мы можем заменить компонент, когда вероятность отказа достигнет определенного значения, которое больше не приемлемо для нас.

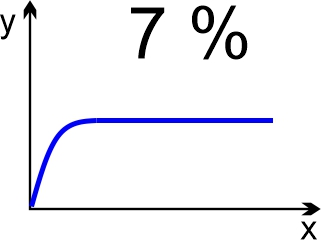

Тип отказа 4

Этот вариант показывает действительно низкую вероятность отказа в начале срока службы оборудования, которая затем увеличивается до определенного уровня, который остается неизменным на протяжении всего оставшегося срока службы. Стоит отметить, что эта область с постоянной условной вероятностью показывает нам, что отказы происходят случайным образом. Таким образом, замена детали не принесет никакой пользы, за исключением уже упомянутого краткого периода низкой вероятности отказа в начале, который действительно незначителен по сравнению с остальным сроком полезного использования оборудования.

Этот вариант показывает действительно низкую вероятность отказа в начале срока службы оборудования, которая затем увеличивается до определенного уровня, который остается неизменным на протяжении всего оставшегося срока службы. Стоит отметить, что эта область с постоянной условной вероятностью показывает нам, что отказы происходят случайным образом. Таким образом, замена детали не принесет никакой пользы, за исключением уже упомянутого краткого периода низкой вероятности отказа в начале, который действительно незначителен по сравнению с остальным сроком полезного использования оборудования.

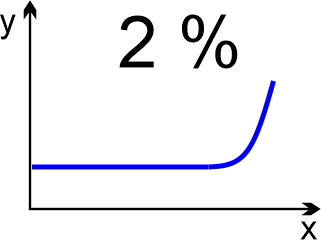

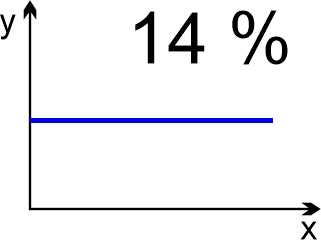

Тип отказа 5

Этот образец показывает постоянную вероятность отказа в течение всего срока службы компонента. Мы называем этот вариант случайным распределением отказов. Здесь нет ничего, что могло бы сделать замена детали, чтобы уменьшить вероятность отказа.

Этот образец показывает постоянную вероятность отказа в течение всего срока службы компонента. Мы называем этот вариант случайным распределением отказов. Здесь нет ничего, что могло бы сделать замена детали, чтобы уменьшить вероятность отказа.

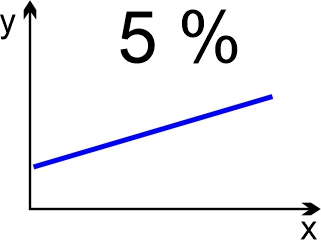

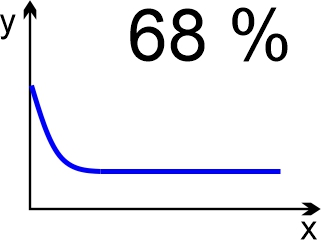

Тип отказа 6

Эта модель также является случайным распределением отказов, но с областью приработки в начале. В этом случае замена детали не только не принесет никакой пользы, но также увеличит вероятность отказа, потому что мы вводим начальную область высокой вероятности отказа для приработки новой детали.

Эта модель также является случайным распределением отказов, но с областью приработки в начале. В этом случае замена детали не только не принесет никакой пользы, но также увеличит вероятность отказа, потому что мы вводим начальную область высокой вероятности отказа для приработки новой детали.

Теперь, когда мы определили различные варианты, пришло время проанализировать, как шаблоны отказов распределяются между компонентами. Это исследование, проведенное в 60-х годах, показало, что для гражданской авиации компоненты, относящиеся к каждой схеме, были распределены, как показано ниже:

Эти проценты получены из авиационной промышленности, но могут быть легко перенесены на сложное оборудование в других областях и отраслях. Первый вывод заключается в том, что в 68% случаев (схема 6), если мы выполняем плановую замену, мы увеличиваем вероятность сбоев. Более того, почти в 90% случаев (схемы 4, 5 и 6) такая практика вообще не будет эффективной.